完美匹配:降压变换器功耗以及如何提高效率

每月为您发送最具参考价值的行业文章

我们会保障您的隐私

当今电源 IC的高度发展要求性能卓越的功率电感。构建通用封装的标准电源将有助于减少设计时间和生产成本。 而要在 PCB 空间以及散热和成本效率方面实现最佳性能,确定电感和 IC 之间的最佳匹配至关重要。

本文将探讨在设计降压(buck或step-down)变换器时哪些参数最重要,以及如何将其与可用的最佳电感配对。我们还将学习如何计算基本参数,并解释开关模式电源 IC 和电感的一些参数要求,包括纹波电流、电感 (L)、饱和电流 (ISAT) 和额定电流 (IR)。

当今电子行业

近10 年来,消费者越来越期望技术使他们的生活更轻松。与此同时,普通家庭的电子产品数量也在增加。不断增多的连接和电子设备选择意味着这些设备必须更加高效才能保持竞争力。对电源设计人员来说,要支持消费者在电子产品使用方面的这些转变,最佳方法就是使用具有高性能部件的降压变换器,将电压输入转换为必要的电源轨。

降压变换器是最常见的电源拓扑。其主要组件包括输入和输出电容器、开关(例如 MOSFET)和电感。这些设备的目标是调节输出电压。而上下管MOSFET只有与稳压器结合使用时才会发挥作用,它们会形成一个集成的降压稳压器 IC。

选择具有最佳电感的恰当IC 并不是很困难。要成功选择与降压变换器配合良好的电感,以避免过多功耗并提高效率,最关键是注意一些设计参数。

降压变换器功耗与效率基本原理

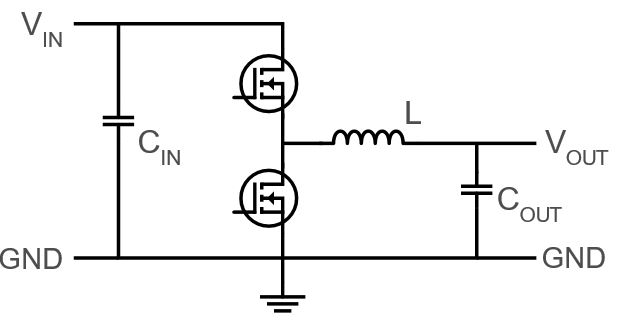

通过降压变换器及其基本部件的功能框图,我们可以清楚了解哪些组件有助于提高效率,以及哪些参数应予以考虑(见图 1)。

图1:降压变换器基本原理图

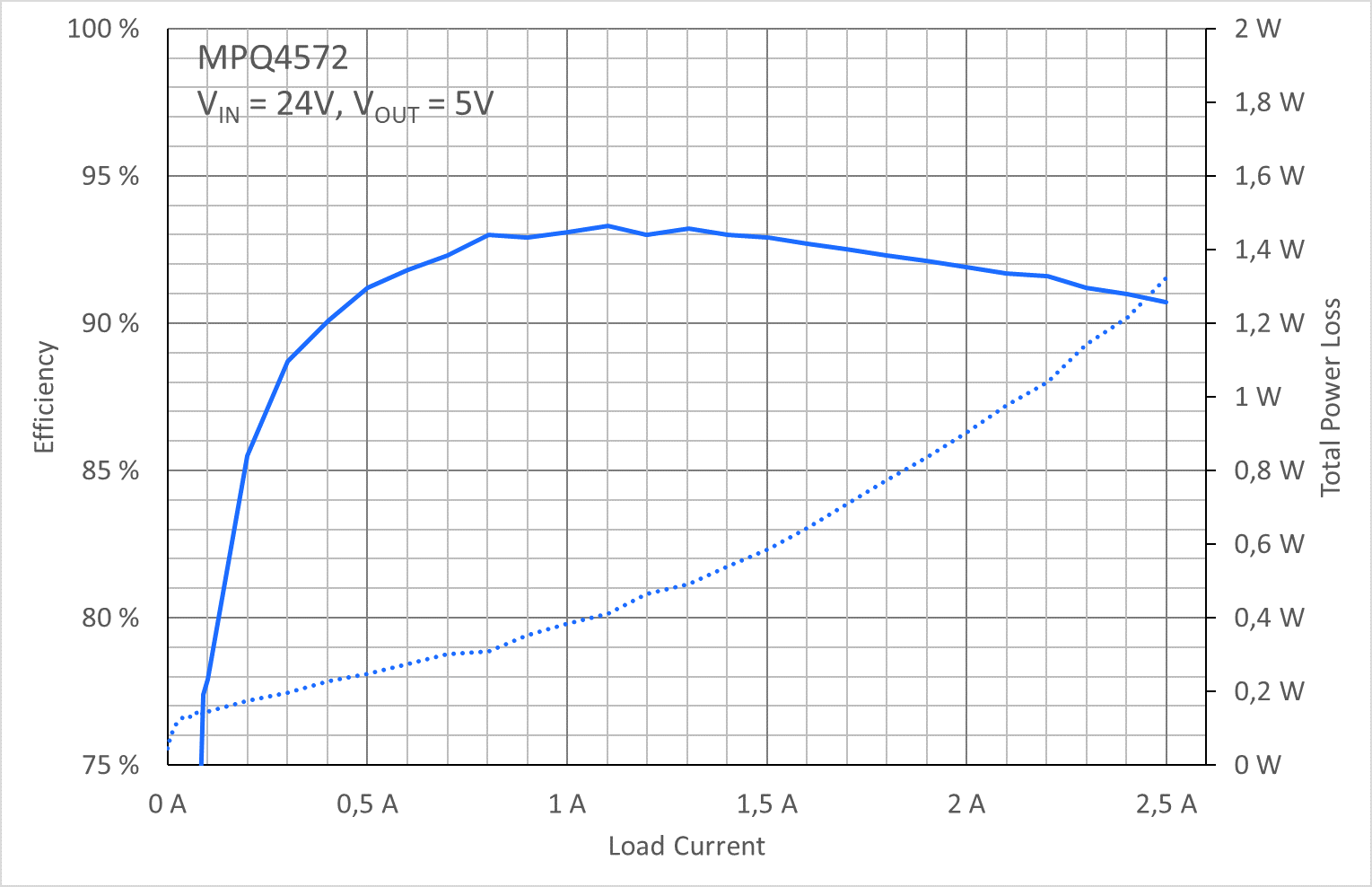

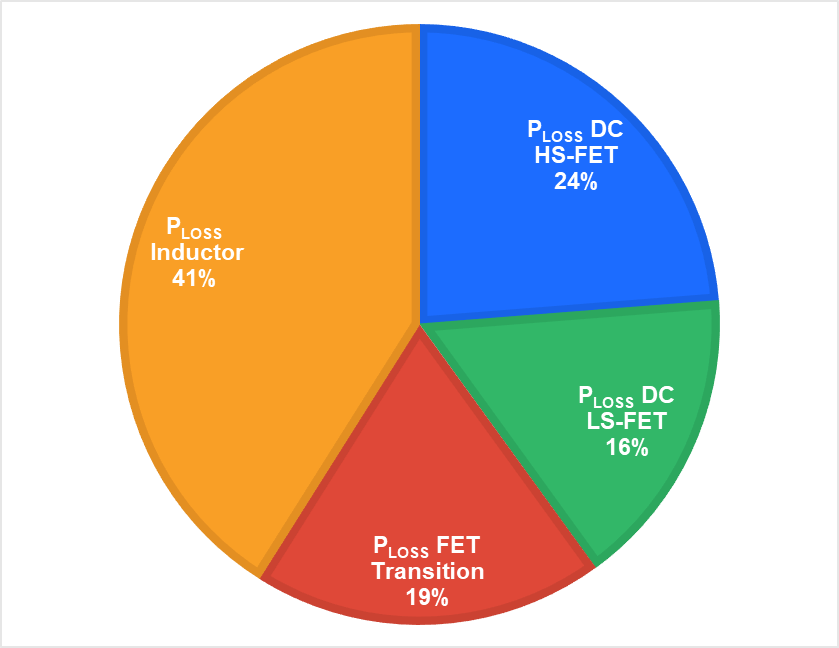

如果分解降压变换器的效率和功耗,我们可以看到对功耗和效率影响最大的是 MOSFET 和电感,静态电流和可调电阻则贡献不多(见图 2)。

图 2:带MPL-AL6060-150 15μH 电感的 MPQ4572 降压变换器效率曲线

图 3 显示了带 2A 负载的 24V 至 5V 降压变换器效率分解图。电感和 MOSFET 贡献了870mW的功耗,而静态功耗仅在总功耗上增加了900µW。为了实现最高效率并避免浪费能源,我们必须确保将最先进的开关元件与高性能电感相结合。

图3: 降压稳压器的效率分解图

电感量(L)

根据经验,通常建议以 30% 至 40% 的纹波电流开始设计变换器。首先用公式 (1)计算出标称电感 (L):

$$L = (1-DC) \times \left(\frac {V_{OUT}} {f_{sw \times \Delta I_{L}}}\right)$$其中 DC 为变换器占空比,VOUT为输出电压,fSW 为开关频率,而∆IL 为纹波电流。在本例中,输入电压为 24V,输出电压为 5V,纹波电流为800mA(平均 2A 负载),开关频率为 500kHz。 根据这些数值,我们可以计算出典型电感值为 9.89µH。

纹波电流(∆IL )

纹波电流 (∆IL) 是叠加在平均负载电流上的低频交流电流量,它流经主功率电感并为输出电容器 (COUT) 充电。纹波电流可以通过等式 (2) 来估算:

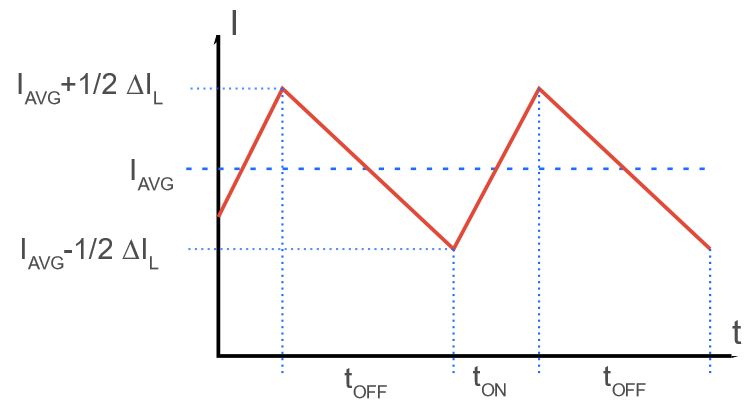

$$\Delta I_{L} = (1-DC) \left(\frac{V_{OUT}}{{f_{SW}}^{\times L}}\right)$$图 4 展示的重要设计参数包括峰值电流 (IPEAK) 和平均电流 (IAVG)。平均电流是我们系统的预期负载电流,它与降压变换器的输出有关。纹波电流 ((∆IL) 的一半被添加到平均负载电流上,形成峰值电流。对一个成功且高效的降压变换器设计来说,其电感饱和电流 (ISAT) 必须超过峰值电流。

图4: 平均负载电流上的纹波电流

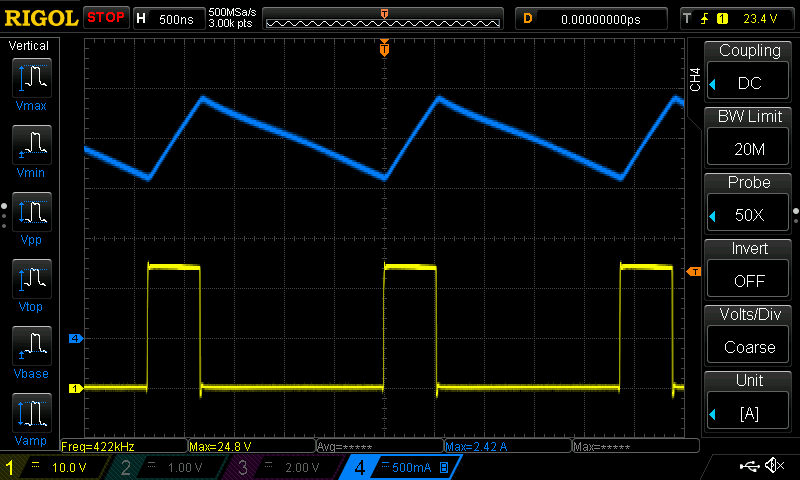

图 5 显示了一个经优化的 24V 至 5V 降压变换器示例,该变换器采用了MPS 的MPQ4572和一个 15µH电感 (MPL-AL6060-150)。其纹波电流围绕 2A 负载电流振荡,具有完美的三角波形。

图 5:24V 降压变换器的电感电流(蓝色)和开关节点电压(黄色)

饱和电流(ISAT)

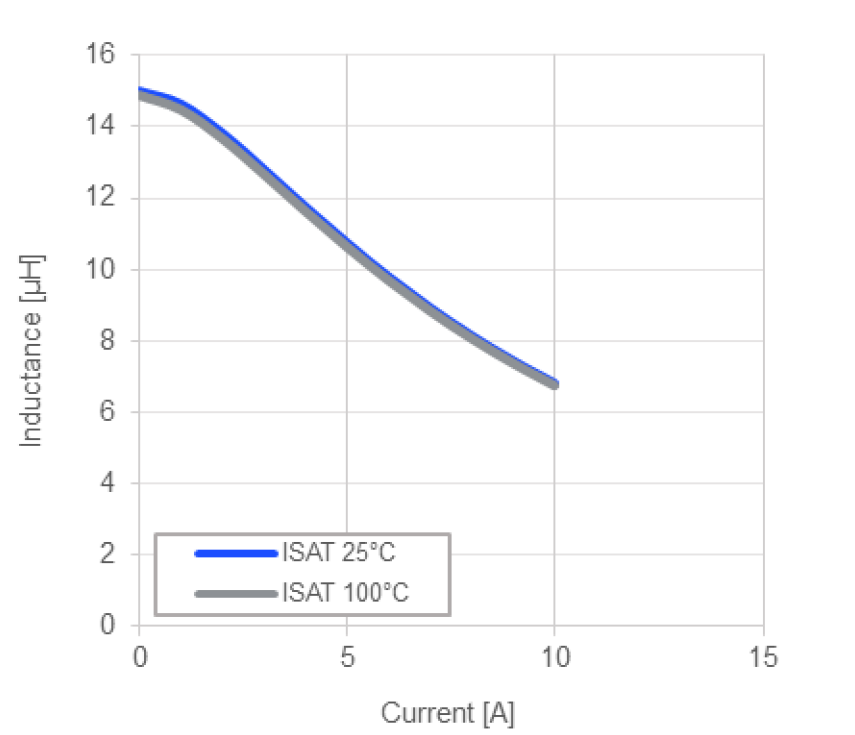

现代电感中使用的铁磁材料具有的物理特性是,匝数越多和电感 (L) 越高,饱和电流 (ISAT) 就越低。 图 6显示了一个典型的ISAT曲线图。从中我们可以预期在 2A 负载电流下的有效电感为 13µH。

图6: 饱和电流(ISAT)与电感电流(IL)之间的函数关系

当流过电感的电流增加时,电感会降低,作为一个电源设计人员,记住这一点很重要 。 温度升高会降低有效电感。 根据电感中使用的技术、结构和材料,饱和电流曲线可以稳定至高达几安培。

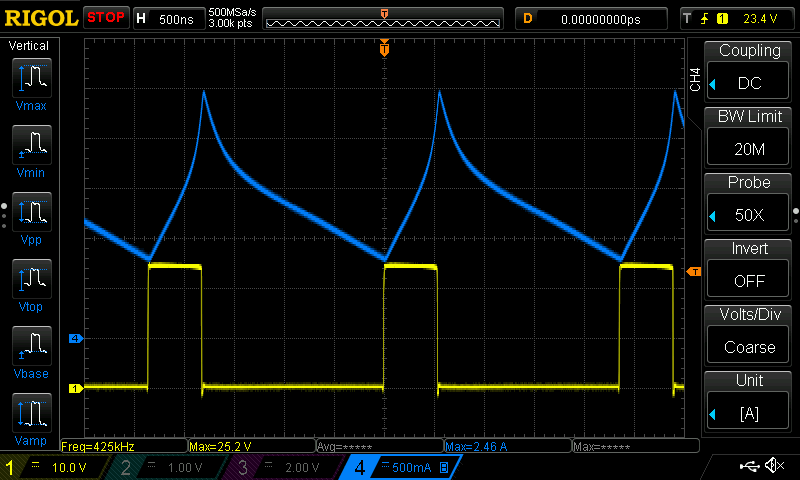

由于高效电感具有软饱和特性,且降压变换器IC 具有峰值电流限制等保护功能。 因此电感不可能选错。即使电感过高或过低,我们仍然可以得到合理的结果。但是,饱和电流留有足够的裕度很重要,因为裕度不足会导致系统效率低下,而较低的饱和电流会导致电感电流出现尖峰(见图 7)。

图 7:饱和电流过低的电感电流(蓝色)和开关节点电压(黄色)

额定电流(IR)和直流电阻(RDC)

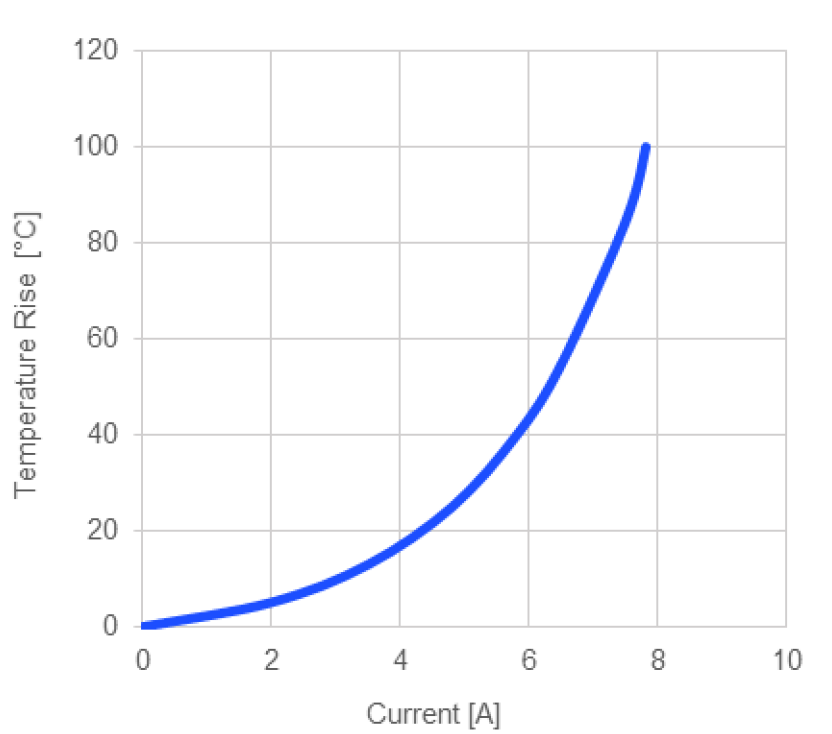

另一个需要考虑的重要参数是额定电流 (IR)。 请记住,随着电感的增加,额定电流 (IR) 会降低。再进一步,我们可以直接使用平均负载电流来估计有效温升 (∆T)。

由于铜绕组内部的直流损耗,温升与自热直接相关。 这意味着直流电阻越低,自热越低,电感的额定电流(IR)就越高。

在较小的封装尺寸中,构成电感线圈的漆包铜线直径也很小。这会导致较高的直流电阻、直流损耗和较低的IR。因此,在封装尺寸和额定电流之间选择一个好的折衷方案,对于成功设计降压变换器非常重要。根据经验,平均工作条件下,20°C 至 30°C 的温升是较为可靠的起点(见图 9)。另外,要保证EMC性能,PCB上的元件需要非常小,这样才能让热回路也更小。

图9: 额定电流曲线图

匹配电感和降压稳压器以获得最佳效率

现在我们已经了解了基本原理,要实现降压变换器的最佳效率,我们需要选择彼此性能匹配的一个稳压器 IC 和一个电感。 如果忽略电感的交流损耗和 MOSFET 的转换损耗,则可以关注直流功耗。

任何导体的功耗 (PLOSS) 都可以用公式 (3) 来计算:

$$P_{LOSS} = I^2 \times R_{DC} $$由于MOSFET 有开有关,因此开关 MOSFET 的传导损耗并不总是在整个开关周期内累加。 当上管MOSFET (HS-FET) 导通时,其功率损耗要乘以占空比 (DC) 。通过比较电感的直流电阻 (RDC) ) 与MOSFET 的导通电阻RDS(ON),我们可以取RDS(ON)的分数进行匹配。(RDC) ) 和(DC x RDS(ON))应彼此接近。它们不需要完全相等,但在差值非常接近时(1mΩ以内),我们可以得到很高的效率。

例如,对于 24V 到 5V 的转换,占空比为VOUT / VIN = 0.208,这意味着 HS-FET 仅在 20.8% 的时间内传导电感电流。 也意味着传导损耗仅占总传导损耗的 20.8%。但是,下管MOSFET (LS-FET) 以 79.2% 的占空比传导电感电流,即在大多数情况下都处于导通状态。 这就是为什么大多数现代降压稳压器都具有不同的MOSFET上下管开关比。

为了最大限度地降低损耗并实现尺寸、性能和成本之间的最佳折衷,首先需将电感的直流电阻与 MOSFET 的 RDS(ON)比率进行匹配。

由于现代降压变换器的导通电阻范围从数十到数百 mΩ,因此,采用圆形或扁平铜线以及模塑铁氧体化合物的小型高导电功率电感,可以相匹配获得最佳性能。

结论

市场上有大量不同的电感,因此匹配合适的电感和降压变换器将是一项挑战。即使需要在尺寸、效率和成本之间做出妥协,但总有一款电感可以满足我们最终应用的技术和环境要求。

现代降压稳压器 IC 和模塑功率电感都具有数十毫欧范围的直流电阻和传导电阻。确保所有电阻都在同一范围内将有助于在尺寸和效率之间实现最佳平衡。较大的封装电感和 MOSFET 通常有助于降低功率损耗。然而,在一定的尺寸下,成本和 PCB 空间会迅速增加而无法显著提高性能。 因此,针对必要的饱和电流 (ISAT)、额定电流 (IR)、电阻 ((RDC)) 和导通电阻 (RDS(ON)) ,通过合理的努力实现功率电感与降压变换器的最佳匹配,这是获得最佳性能的一种快速简便的方法。

_______________________

技术论坛

直接登录

创建新帐号